Аминовая очистка

Назначение

Сероводород, соединения меркаптановой серы и углекислый газ являются наиболее распространенными «загрязнителями» углеводородного сырья. Ввиду их высокого коррозионного воздействия на выполненные из углеродистой стали оборудование и трубопроводы, эти соединения должны быть удалены из сырьевого потока, если их концентрация превышает допустимую.

Удаление соединений сероводорода и углекислого газа водными растворами аминов – наиболее "популярный" метод с более чем пятидесятилетней историей.

Область применения установок аминовой очистки:

- Очистка газа от H2S, CO2 и частично от соединений меркаптановой серы

- Очистка сжиженных углеводородных газов (СУГ)

- Удаление CO2 из синтез-газа

- Очистка дымовых газов и получение СО2

Выбор типа амина

Тип и концентрация водного раствора амина — критически важные параметры для определения всего процесса очистки. Ниже приведены типичные массовые концентрации растворов аминов:

- Моноэтаноламин (МЭА): 20% для удаления CO2 и H2S, 32% для удаления преимущественно СО2

- Диэтаноламин (ДЭА): 20...25% для удаления H2S и CO2

- Метилдиэтаноламин (МДЭА): 30...55% для селективного удаления H2S в присутствии CO2, удаления H2S и CO2 при использовании активатора (пиперазин)

- Дигликольамин (ДГА): 50 % для удаления H2S, CO2 и до 70% «легких» меркаптанов

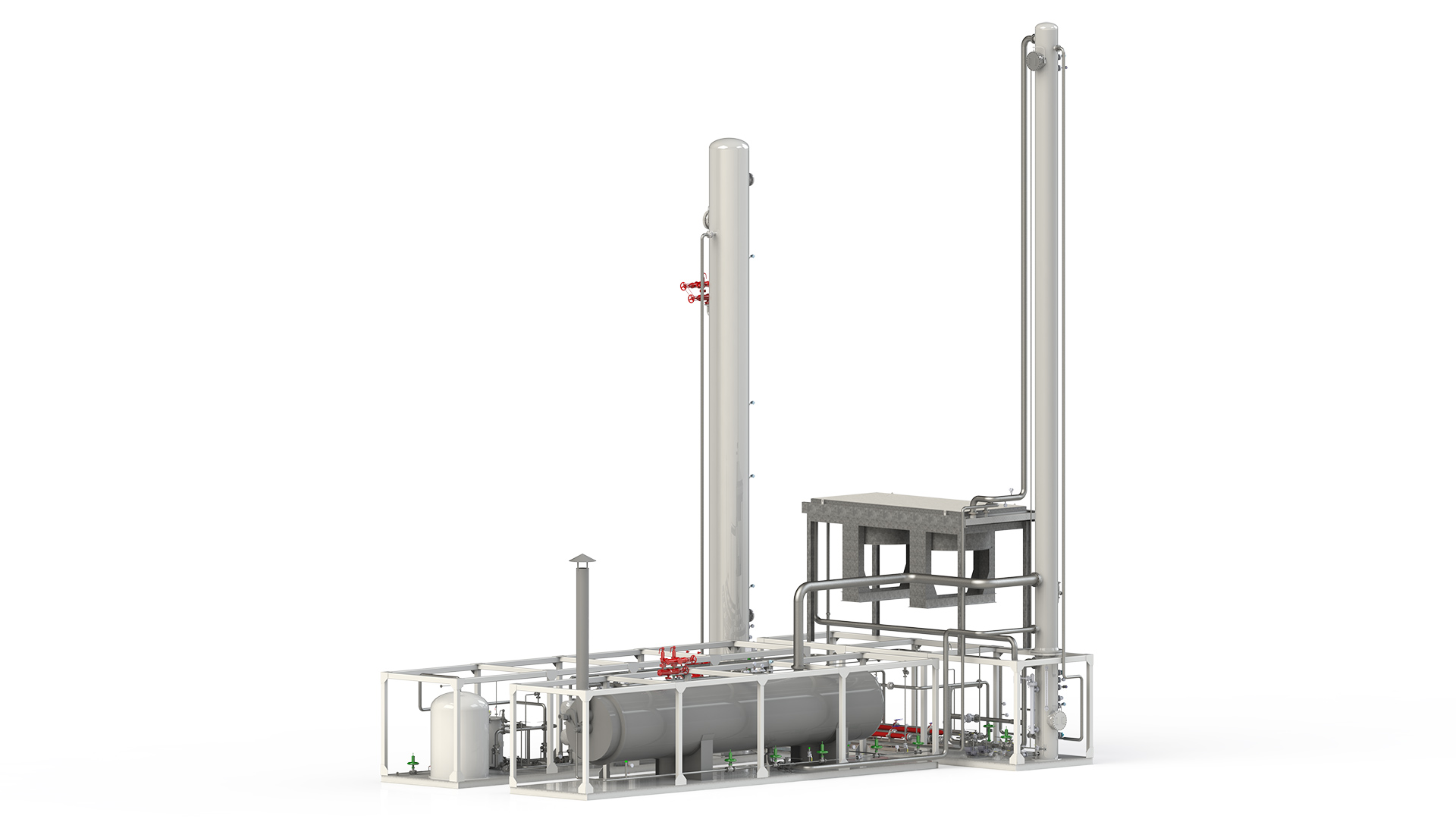

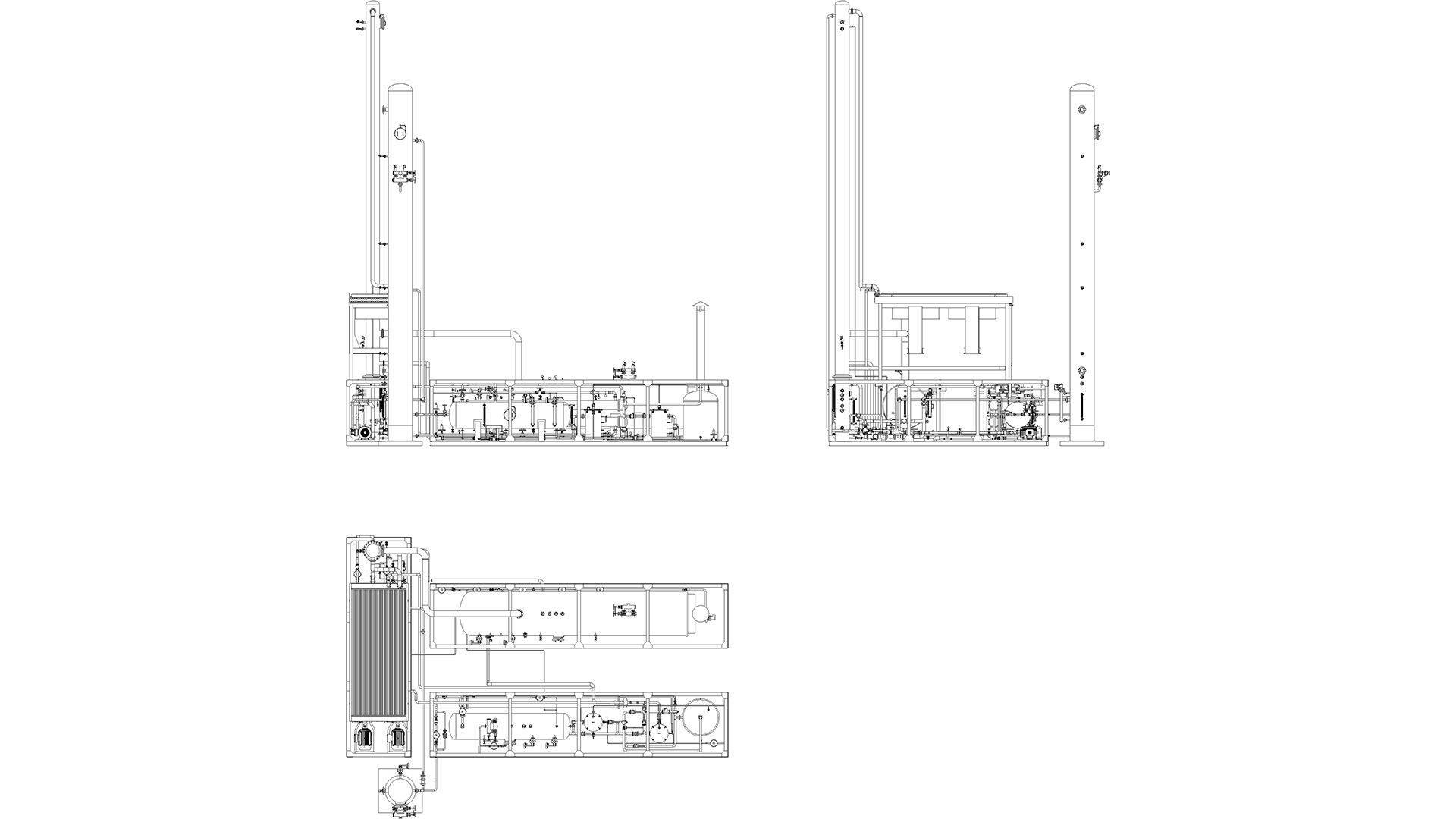

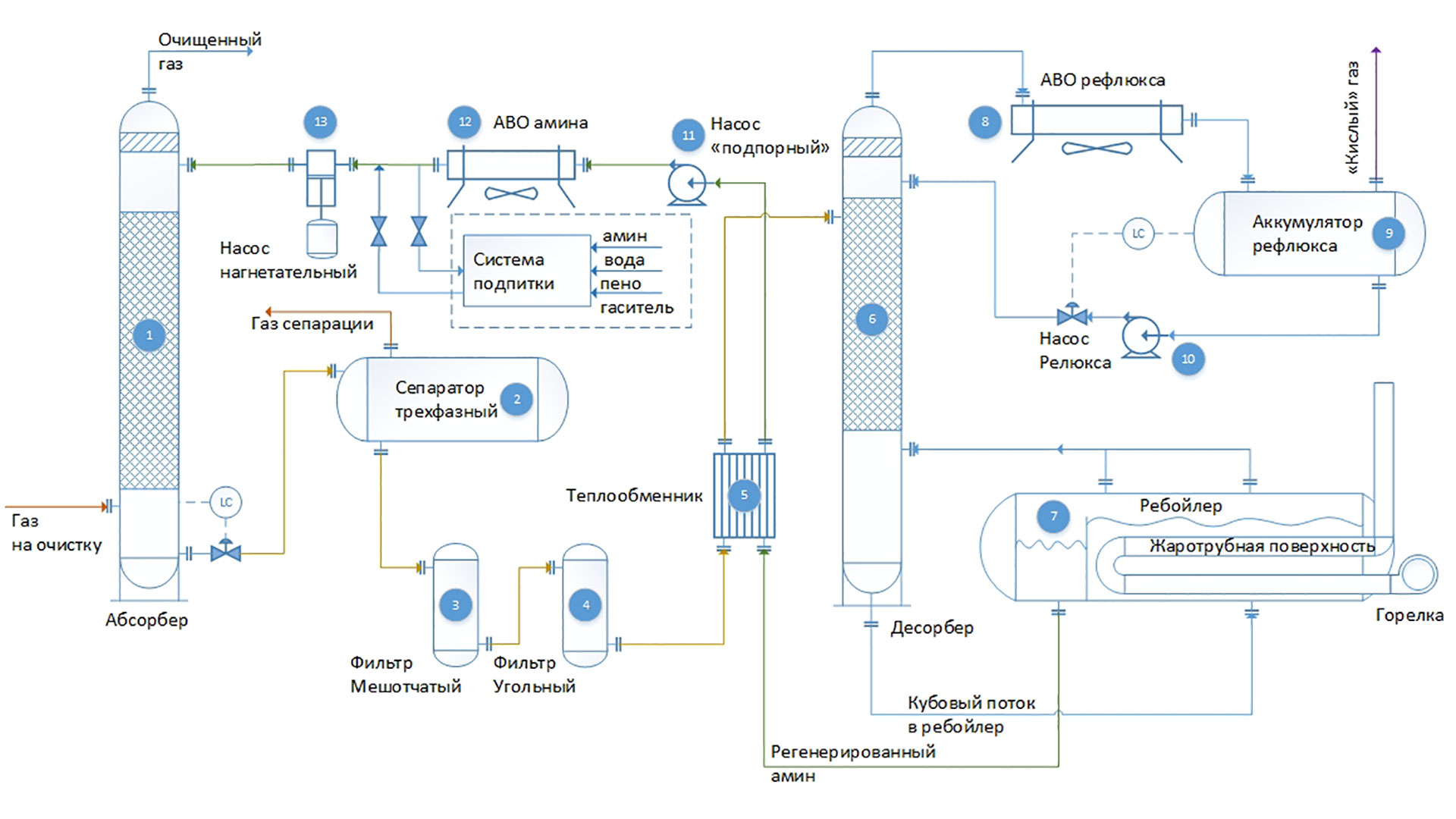

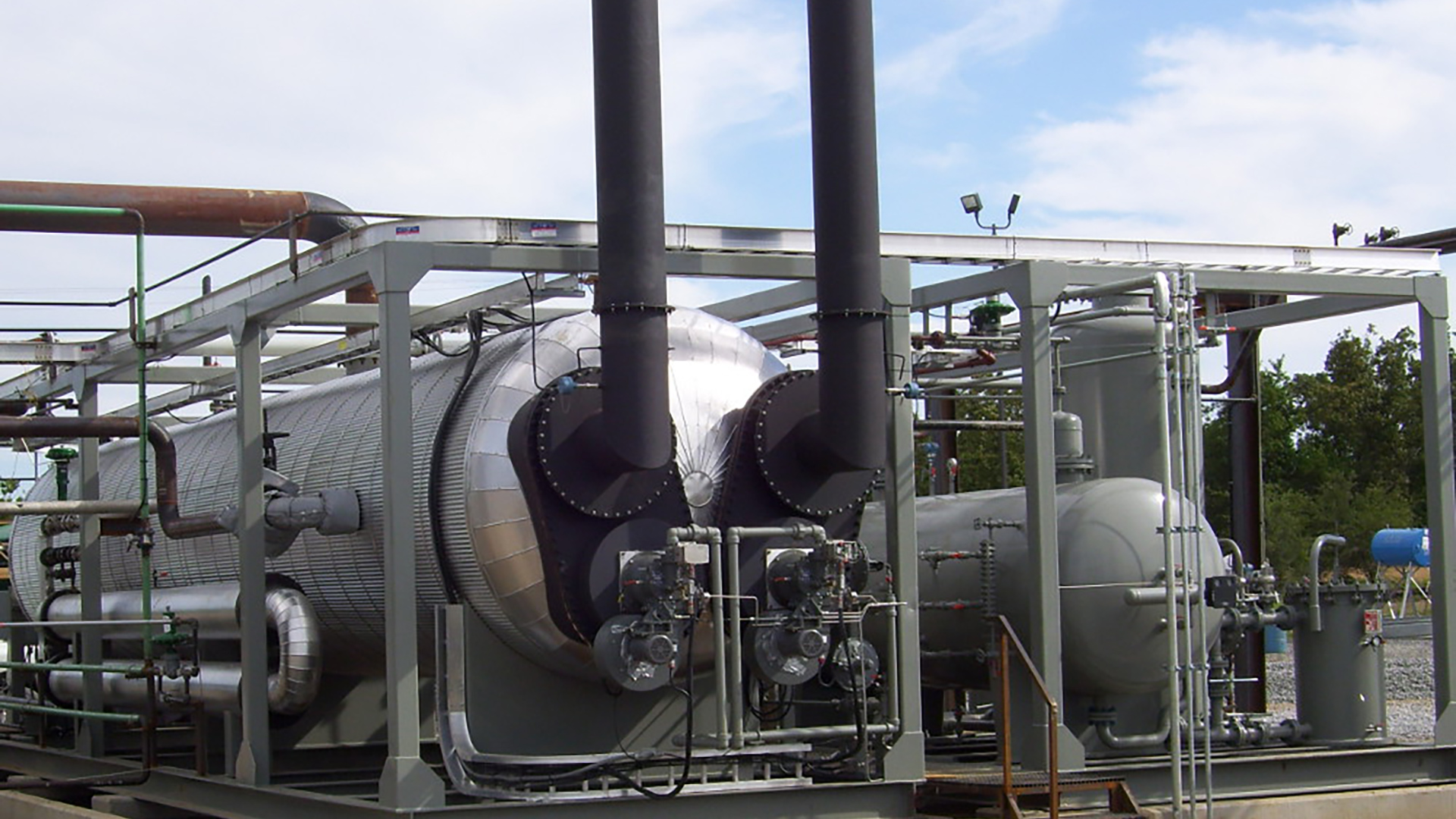

Технологическая схема

Газ подается в нижнюю часть колонны-абсорбера (1). Поднимаясь вверх по колонне, газ контактирует с раствором амина. В качестве контактных устройств применяются либо клапанные тарелки, либо неструктурированная насадка. Выбор типа контактного устройства определяется для каждого конкретного случая в отдельности. Количество теоретических ступеней контакта для типичного абсорбера — 7. Пройдя контактную часть абсорбера, газ поступает в секцию каплеуловителя. Назначение данной секции — максимально возможное снижение величины уноса раствора амина с потоком очищенного сырья. Далее, очищенный газ отводится за пределы установки. Колонна-абсорбер стандартно оборудована датчиками температуры для отслеживания изменения температуры по высоте аппарата.

Раствор амина по сигналу автоматического контроллера уровня отводится из нижней части колонны посредством автоматического клапана. При снижении давления из раствора амина выделяются фракции легкокипящих углеводородов. Разделение образовавшейся смеси происходит в сепараторе (2). Выделившийся в процессе сепарации газ отводится из верхней части аппарата в факельную систему сжигания «кислых» газов или в блок термической деструкции.

После сепарации раствор амина проходит механическую очистку в последовательно расположенных мешотчатом (3) и угольном (4) фильтрах.

Далее, очищенный от механических примесей раствор насыщенного амина поступает в теплообменник (5), где происходит нагрев за счет теплообмена с потоком регенерированного амина из ребойлера (7).

Из теплообменника (5) раствор амина подается в колонну-десорбер (6). Подвод тепла, необходимого для процесса регенерации, происходит в ребойлере (7). Источником тепла может быть как прямой подогреватель (газовая горелка, термоэлектрический нагреватель), так и косвенный (пар или горячее масло). АВО рефлюкса (8) обеспечивает частичную конденсацию паров из колонны-десорбера, формируя тем самым поток рефлюкса.

Регенерированный амин отводится из переливной секции ребойлера (7) и подается в теплообменник (5) для нагрева потока насыщенного амина, после чего подпорным насосом подается в секцию АВО амина (12).

Охлажденный регенерированный амин подается в колонну-абсорбер нагнетательным насосом (13).